一、高效節能伺服液壓機的效果

1.節電效果明顯(實踐證明平均節電30%~70%),改善電網功率因素,降低無功損耗;

2.使用簡單,工頻/變頻雙回路安全設計,確保系統無故障,不影響生產;

3.可有效防止模具及其他部件的機械沖擊,延長模具的使用壽命。降低故障停機率,節約維護維修費用,減少停產損失;

4.程序化自動控制,自動檢測負載變化并同時調整油泵的工作狀態,對電動機有多種智能保護功能,延長液壓泵,密封件的使用壽命;

5.操作簡易,與液壓機同步運行,無須任何調節

6.變頻開機,減小鎖模震動,減輕噪音,改善工作環境,系統發熱明顯減少,油溫穩定,冷卻水量可節省20%以上。

二、改造節電前設備存在問題

1.液壓機的電能消耗主要表現在液壓系統油泵的電能消耗,液壓油泵的用電量占整個液壓機用電量的97%以上,所以降低其耗電量是液壓機節能的關鍵。液壓機在快速下行、慢時下行、保壓、泄壓回程、液壓墊頂出、液壓墊退回、緩沖缸頂出等階段所需壓力和流量都是變化的,當液壓機的油量需求發生變化時,由設在油泵出口的溢流閥來調節負載壓力和流量,而電機的輸出功率不變,因而造成能量浪費。

2.變頻調速裝置由整流電路、濾波電路、逆變電路和控制電路組成,其功能是通過整流環節將交流電能經過整流、濾波為直流電能,又通過逆變環節轉變成不同頻率的交流電能輸出給電機。于是可讓液壓油泵電機在不同的轉速下工作。另外,根據油泵的理論,油泵的輸出流量Q的計算公式為:

Q=2[π(R2-r2)-(R-r)S×Z/COSθ]B×N10-6

式中:R-葉片的半徑r-定子的短半徑

S-葉片的厚度B-轉子的軸向寬度

Z-葉片數目θ-葉片相對半徑方向的傾角

3.由上式公式中可得出改變油泵電機轉子的轉速N也就改變輸出流量Q,即油泵油流量與油泵電機的轉速成正比,而改變油泵電機轉子的轉速N是通過液壓機的同步信號自動控制變頻節能調速裝置的輸出頻率來實現,油泵電機的耗電與其轉速近似成三次方關系,即油泵電機的耗電功率P=P`(N`/N)3,如液壓機油泵電機額定功率為55KW,則當轉速下降到原轉速的4/5時,其耗電量用28.16KW,省電48.8%;當轉速下降到原轉速的1/2時,其耗電量僅用6.875KW,省電87.5%,從而使油泵負載具有明顯的節電效果(其中:P`=55KW,N`/N=4/5和N`/N=1/2)。

4.液壓機機不盡相同,但液壓機的工作流程基本是相同。大致可分為十套工序:啟動、滑塊快速下行、滑塊慢速下行、滑塊保壓延時、滑塊泄壓延時、滑塊回程、頂出缸活塞頂出、頂出缸活塞退出、緩沖缸頂出、停止,依次每一道工序都需要用不同的工作壓力和流量,除快速下行和頂缸頂出用高壓外,其它工序都工作在很小壓力下,其壓力和流量是靠壓力比例閥和流量比例閥來調節,通過調節壓力比例閥和流量比例閥的開啟度來控制壓力和流量大小。

三、液壓機變頻節能改造方案

1.針對上訴壓機油泵電機出現的電量浪費問題

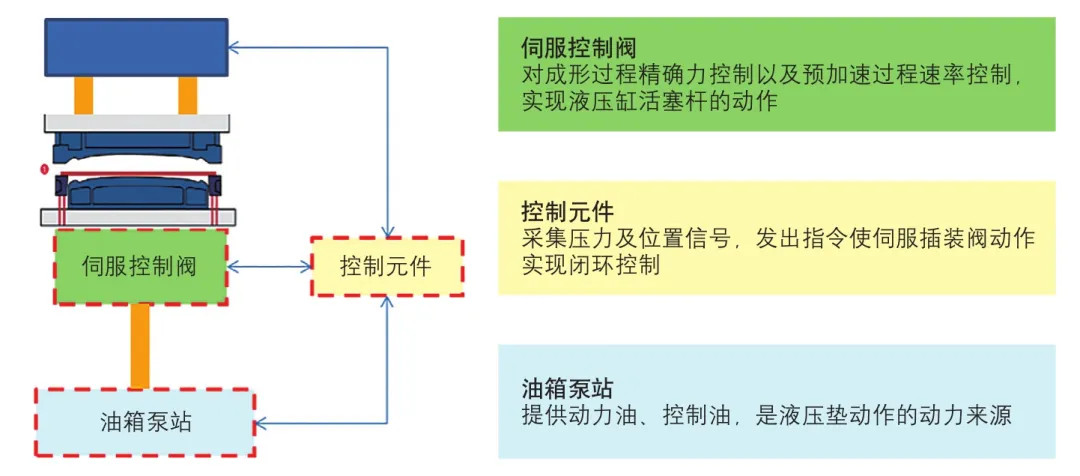

我公司針對貴司液壓機設計了一套伺服節能系統,它在對控制設備的運行數據采集基礎上,主要采用PLC與人機界面節電智能控制程序,建立能耗最佳運行模式,自動跟蹤設備負荷變化,實現動態預測、提前調整、同步優化,最終通過原有系統的設定數據,實現對設備的溫度、壓力、流量等數據自動的控制。在保證設備工藝要求的情況下使運行功率最大限度接近實際負荷需求功率,通過智能化的控制,真正意義的實現了提高效率,提高管理。達到最大化的節能效果,消除貴公司的壓機空載輕載浪費。

2.節能產品功能特點:

1)自動控制節電設備控制要點:

?原有工頻與節電線路互鎖。

?系統不改變原有操作模式。

?實現一套節能系統對一臺設備實現能量控制。

?準確檢測系統各段運行工序和相應壓力和計算出流量數據。

?節能設備實現最大化的節電效果。

3.節電控制柜系統功能要點:

?節電系統人機界面上有“工頻/節電”選擇開關,當選擇“工頻”時,節電線路被封鎖;當選擇“節電”時,工頻線路被封鎖;更方便測試系統節能效果,當一套系統出現故障時可及時切換。

?節能系統對各個工步實現同步采集,對所設壓力數據進行同步采集(但必須要求甲方提供數據接口,和通信協議)。以此來滿足整個節能系統同步的先決條件。

?系統具有自動同步響應,同步輸出和同步反饋,實現最大化的節能。

?設備以PLC通訊的方式傳輸數據,用高速運算控制系統實現同步控制。在保證原有工藝滿足的情況下實現最大節能。

?節能系統對設備運行狀況更同步運行,當設備出現故障時同時響應。

?在節約有功的同時還可節約大量無功

?大幅度降低維修費用,液壓泵轉速的降低,液壓泵運行磨損減少,具有延長液壓泵壽命的效果;同時減少了油溫發熱量,能使液壓油的粘度保持穩定,這對于夏天高溫環境下,設備液壓管路的泄漏大為減少,減輕了對環境污染的壓力。

?滿足液壓機在各個工作階段中所需的油壓大小和流量速度,將傳統的定量泵無形中轉變為了變量泵,節能效率高達20%~50%。